L’histoire de l’acier

L’acier est un alliage de fer et d’autres éléments : carbone, manganèse, phosphore, soufre, silicium, traces d’oxygène, d’azote et d’aluminium. Le carbone et les autres éléments de l’alliage agissent comme un agent durcisseur. L’acier a une teneur en carbone inférieure à 2,11 % ; les alliages fer-carbone ayant une teneur en carbone supérieure à 2,11 % sont appelés fonte.

L’histoire de l’acier remonte à l’antiquité. Le plus ancien objet en acier est une pièce de ferronnerie, excavée dans un site archéologique en Anatolie (Kaman-Kalehoyuk) et datant d’environ 4000 ans. Lorsque la teneur en carbone est supérieure à 0,3%, le matériau devient dur et cassant lorsqu’il est trempé dans l’eau à une température de 850-900 degrés Celsius. Sa fragilité peut être réduite en le réchauffant dans la plage de 350 à 500 degrés Celsius, un processus appelé trempe. À en juger par la microstructure des artefacts qui ont survécu, les Égyptiens connaissaient ce type de traitement thermique vers 900 avant Jésus-Christ. Cela a donné un matériau idéal pour la fabrication d’épées et de couteaux. Il y a également des preuves de la production d’acier traité thermiquement pendant la dynastie Han (206 avant J.-C. – 25 après J.-C.). Cependant, les civilisations anciennes ne maîtrisaient pas pleinement les méthodes de fabrication de l’acier, ses utilisations étaient limitées et soumises à de très longs processus de production.

Entre 300 avant J.-C. et 1700 après J.-C. c’est l’époque du légendaire acier de Damas. Les secrets de la production de cet acier se sont perdus au fil du temps, mais les artefacts demeurent. L’histoire de l’acier de Damas a commencé en Inde vers 300 avant J.-C., mais il a gagné en notoriété au cours des croisades du Moyen Âge. L’acier de Damas pouvait être plié sous pression sans se casser. Des études récentes suggèrent que les nanotubes de carbone étaient inclus dans sa structure, ce qui expliquerait certaines de ses qualités légendaires.

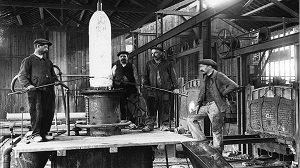

Une percée majeure s’est produite en 1751 lorsque Benjamin Huntsman a établi une aciérie à Sheffield, en Angleterre. L’acier y était fabriqué en faisant fondre du minerai de fer et de fonte dans des creusets d’argile à une température de 1500 à 1600 degrés Celsius en utilisant du coke comme combustible. Sheffield devint le centre de production d’acier en creuset. En 1873, l’année de pointe, la production était d’environ 110 000 tonnes, soit environ la moitié de la production mondiale. Le processus s’est répandu en Suède et en France, puis en Allemagne, où il est associé aux travaux d’Alfred Krupp, à Essen. Ce procédé a permis la première production d’aciers alliés, car les éléments d’alliage pouvaient être ajoutés au métal fondu dans le creuset. Ce processus a connu un déclin au début du XXe siècle. On pense que le dernier four à creuset a fonctionné à Sheffield jusqu’en 1968.

Avant 1860, l’acier était un produit coûteux, fabriqué en petites quantités. Les structures métalliques étaient en fer forgé ou en fonte.

L’ère moderne de la sidérurgie est liée au nom du métallurgiste britannique Henry Bessemer. Dans le procédé Bessemer, la fonte brute est transformée en acier en soufflant de l’air à travers elle après qu’elle a été retirée du four. Le processus démontré par Bessemer en 1856 est devenu opérationnel avec succès en 1864. Ce processus compte parmi les plus importants développements de production de l’ère moderne. Un procédé similaire a été utilisé aux États-Unis par William Kelly en 1851, breveté en 1857. L’une des difficultés du procédé Bessemer était qu’il ne pouvait traiter que de la fonte brute à faible teneur en phosphore et en soufre.

Un procédé alternatif de fabrication de l’acier a été mis au point en 1860 par William et Friedrich Siemens en Grande-Bretagne et Pierre et Emile Martin en France. Le four à foyer ouvert était alimenté en air et en gaz combustible, qui étaient préchauffés par des gaz de combustion à 800 degrés Celsius. Une température de flamme de 2000 degrés Celsius était atteinte, ce qui était suffisant pour faire fondre la coulée. On pouvait utiliser de la fonte fondue, de la ferraille froide ou une combinaison des deux. En 1950, 90 % de l’acier produit en Grande-Bretagne et aux États-Unis était produit à l’aide du four à foyer ouvert. Mais c’était un processus qui prenait beaucoup de temps.

Avec le développement de l’industrie électrique vers la fin du XIXe siècle, il est devenu possible d’utiliser l’électricité comme source d’énergie dans la fabrication de l’acier. C’est ainsi que le four à arc électrique a été fabriqué. Il s’agit d’une technologie qui utilise 100 % de ferraille d’acier, idéale pour produire des aciers faiblement alliés.

En 1948, un autre procédé a été mis au point par Robert Durrer, connu sous le nom de convecteur à oxygène ou convecteur LD (du nom des villes autrichiennes de Linz et Donawitz). Il s’agit d’une version raffinée de la procédure Bessemer, le soufflage d’air étant remplacé par le soufflage d’oxygène. Cela a permis de réduire les coûts du capital, le temps de la fusion et d’augmenter la productivité. Depuis 1960, le processus de soufflage d’oxygène a remplacé le four à foyer ouvert et le procédé Bessemer des deux côtés de l’Atlantique.

<< Inapoi